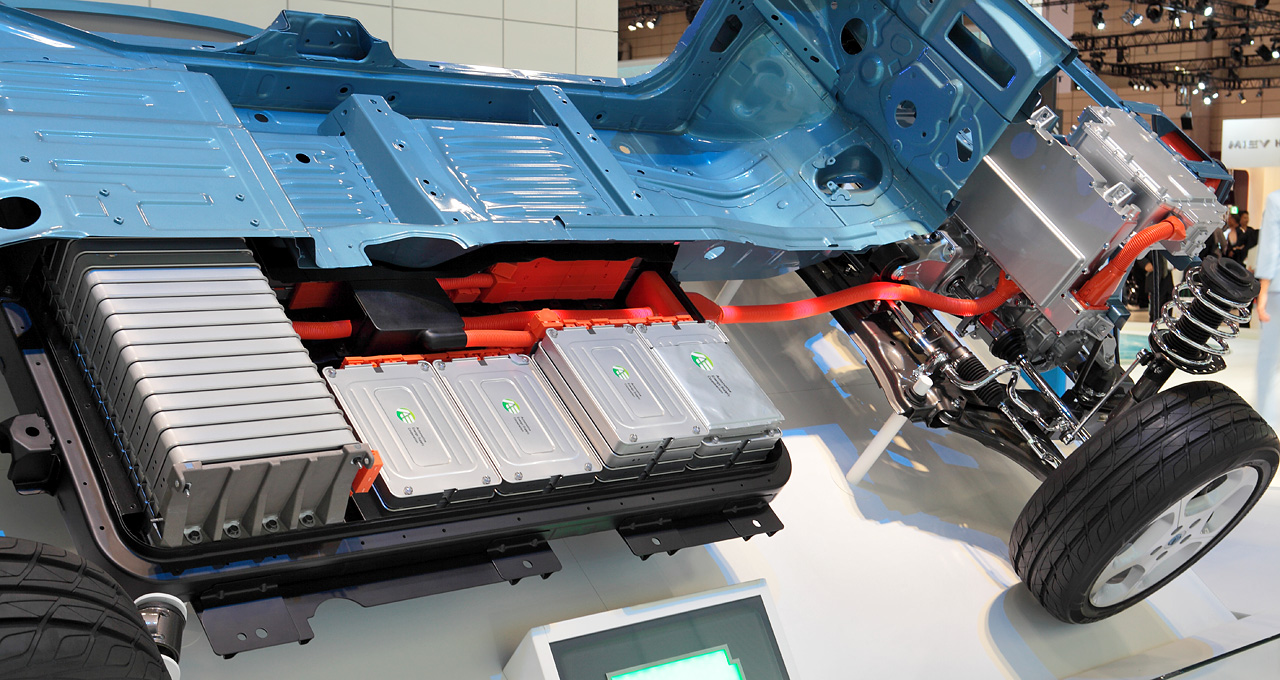

Erneuerbare Energie, z.B. Wind- und Solarenergie stehen nur intermediär zur Verfügung. Um das Ungleichgewicht zwischen Angebot und Nachfrage auszugleichen, können unter anderem Batterien von Elektrofahrzeugen aufgeladen werden und so als Energiepuffer für das Stromnetz fungieren. Autos verbringen den größten Teil ihrer Zeit im Stand und könnten ihren Strom in das Stromnetz zurückspeisen. Dies ist zwar zur Zeit noch Zukunftsmusik aber Vermarktung von Elektro- und Hybridfahrzeugen verursacht in jedem Fall eine wachsende Nachfrage nach langlebigen Batterien, sowohl für das Fahren als auch als Netzpufferung. Methoden zur Bewertung des Batteriezustands werden dadurch zunehmend an Bedeutung an Bedeutung gewinnen.

Die lange Testdauer des Akkzustands ist ein Problem, das die rasche Entwicklung neuer Akkus behindert. Bessere Methoden zur Vorhersage der Akkulebensdauer werden daher dringend benötigt, sind jedoch äußerst schwierig zu entwickeln. Jetzt berichten Severson und ihre Kollegen im Fachjournal Nature Energy, daß künstliches Lernen bei der Erstellung von Computermodellen zur Vorhersage der Akkulebensdauer helfen kann. Dabei werden Daten aus Lade- und Entladezyklen frühen Stadien verwendet.

Normalerweise beschreibt eine Gütezahl den Gesundheitszustand eines Akkus. Diese Gütezahl quantifiziert die Fähigkeit des Akkus, Energie im Verhältnis zu seinem ursprünglichen Zustand zu speichern. Der Gesundheitszustand ist 100%, wenn der Akku neu ist und nimmt mit der Zeit ab. Das aehnelt dem Ladezustand eines Akkus. Das Abschätzen des Ladezustands einer Batterie ist wiederum wichtig, um eine sichere und korrekte Verwendung zu gewährleisten. In der Industrie oder unter Wissenschaftlern besteht jedoch kein Konsens darüber, was genau Gesundheitszustand ist oder wie es bestimmt werden sollte.

Der Gesundheitszustand eines Akkus spiegelt zwei Alterserscheinungen wider: fortschreitender Kapazitätsabfall sowie fortschreitende Impedanzerhöhung (ein anderes Maß für den elektrischen Widerstand). Schätzungen des Ladezustands eines Akkus müssen daher sowohl den Kapazitätsabfall als auch den Impedanzanstieg berücksichtigen.

Lithiumionenbatterien sind jedoch komplexe Systeme in denen sowohl Kapazitätsschwund als auch Impedanzanstieg durch mehrere wechselwirkende Prozesse hervorgerufen werden. Die meisten dieser Prozesse können nicht unabhängig voneinander untersucht werden, da sie oft parallel stattfinden. Der Gesundheitszustand kann daher nicht aus einer einzigen direkten Messung bestimmt werden. Herkömmliche Methoden zur Abschätzung des Gesundheitszustands umfassen die Untersuchung der Wechselwirkungen zwischen den Elektroden einer Batterie. Da solche Methoden oft in das System “Batterie” direkt eingreifen, machen sie den Akku unbrauchbar, was wohl selten gewünscht ist.

Der Gesundheitszustand kann aber auch auf weniger invasive Weise mithilfe adaptive Modelle und experimentelle Techniken bestimmt. Adaptive Modelle lernen aus aufgezeichneten Akkuleistungsdaten und passen sich dabei selbst an. Sie sind nützlich, wenn keine systemspezifischen Informationen zum Akku verfügbar sind. Solche Modell eignen sich zur Diagnose der Alterungsprozessen. Das Hauptproblem besteht jedoch darin, daß sie mit experimentellen Daten trainiert werden müssen, bevor sie zur Bestimmung der aktuellen Kapazität einer Batterie verwendet werden können.

Experimentelle Techniken werden verwendet, um bestimmte physikalische Prozesse und Ausfallmechanismen zu bewerten. Dadurch kann die Geschwindigkeit des zukünftigen Kapazitätsverlusts abgeschätzt werden. Diese Methoden können jedoch keine zeitweilig auftretenden Fehler erkennen. Alternative Techniken nutzen die Geschwindigkeit der Spannungs- oder Kapazitätsänderung (anstelle von Rohspannungs- und Stromdaten). Um die Entwicklung der Akkutechnologie zu beschleunigen, müssen noch weitere Methoden gefunden werden, mit denen die Lebensdauer der Batterien genau vorhergesagt werden kann.

Severson und ihre Kollegen haben einen umfassenden Datensatz erstellt, der die Leistung von 124 handelsüblichen Lithiumionenbatterien während ihrer Lade- und Entladezyklen umfaßt. Die Autoren verwendeten eine Vielzahl von Schnelladebedingungen mit identische Entladungen, um die Lebensdauer der Batterien zu ändern. In den Daten wurde eine breite Palette von 150 bis 2.300 Zyklen erfaßt.

Anschließend analysierten die Forscher die Daten mithilfe von künstliches Lernalgorithmen und erstellten dabei Modelle, mit denen sich die Lebensdauer der Akkus zuverlässig vorhersagen lässt. Bereits nach den ersten 100 Zyklen jedes experimentell charakterisierten Akkus zeigten diese deutliche Anzeichen eines Kapazitätsschwunds. Das beste Modell konnte die Lebensdauer von etwa 91% der in der Studie untersuchten vorhersagen. Mithilfe der ersten fünf Zyklen konnten Akkus in Kategorien mit kurzer (<550 Zyklen) oder langer Lebensdauer eingeordnet werden.

Die Arbeit der Forscher zeigt, daß datengetriebene Modellierung durch künstliches Lernen ein zur Vorhersage des Gesundheitszustands von Lithiumionenbatterien ist. Die Modelle können Alterungsprozesse identifizierten, die sich in frühen Zyklen nicht in Kapazitätsdaten manifestieren. Dementsprechend ergänzt der neue Ansatz die bisheringen Vorhersagemodelle. Bei Frontis Energy sehen wir aber auch die Möglichkeit, gezielt generierte Daten mit Modellen zu kombinieren, die das Verhalten anderer komplexer dynamischer Systeme vorherzusagen.

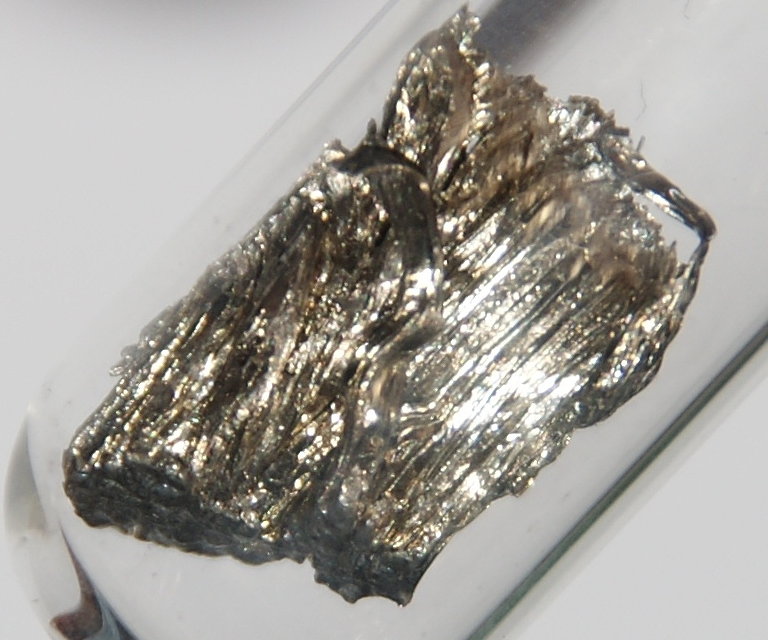

(Foto: Wikipedia)

Sie müssen angemeldet sein, um einen Kommentar zu veröffentlichen.