In unserem letzten Beitrag zur Wasserqualität in China haben wir auf eine Studie hingewiesen, die zeigt, wie sich eine verbesserte Abwasserbehandlung positiv auf die Umwelt und letztendlich auf die öffentliche Gesundheit auswirkt. Abwasserbehandlung erfordert jedoch eine ausgeklügelte und kostspielige Infrastruktur. Diese ist nicht überall verfügbar. Die Gewinnung von Ressourcen aus Abwasser kann jedoch einen Teil der Kosten ausgleichen, die durch den Bau und Betrieb von wolchen Anlagen entstehen. Die offene Frage ist, wieviele Ressourcen sind im Abwasser enthalt?

Eine kürzlich in der Fachzeitschrift Natural Resources Forum veröffentlichte Studie versucht, diese Frage zu beantworten. Es ist die erste dieser Art, die abschätzt, wie viel Abwasser alle Städte der Erde pro Jahr produzieren. Die Menge ist enorm, wie die Autoren sagen. Derzeit fallen weltweit jährlich 380 Milliarden m³ Abwasser an. Die Autoren ließen bei ihrer Untersuchung nur 5% der städtischen Gebiete aus.

Die wichtigsten Ressourcen im Abwasser sind Energie, Nährstoffe wie Stickstoff, Kalium und Phosphor sowie das Wasser selbst. In kommunalen Kläranlagen stammen sie aus menschlichen Exkrementen. In Industrie und Landwirtschaft enthält Abwasser Überreste der Produktionsprozesse. Das Forscherteam berechnete, wie viele Nährstoffe aus kommunalen Abwässern wahrscheinlich in den globalen Abwasserstrom gelangen. Dabei errechneten sie erreichen eine Gesamtzahl von 26 Millionen Tonnen pro Jahr. Das ist fast das Achtzigfache des Gewichts des New Yorker Empire State Buildings.

Wenn man die gesamte Stickstoff-, Phosphor- und Kaliumbelastung zurückgewinnen würde, könnte man theoretisch 13% des weltweiten Düngemittelbedarfs decken. Die Forscher gingen davon aus, daß das Abwasservolumen wahrscheinlich weiter zunehmen wird, da auch die Weltbevölkerung, die Urbanisierung und der Lebensstandard zunehmen. Sie schätzen weiter, daß es im Jahr 2050 fast 50% mehr Abwasser geben wird als im Jahr 2015. Es wird notwendig sein, so viel wie möglich davon zu behandeln und die Nährstoffe in diesem Abwasser stärker zu nutzen! Wie wir in unserem vorherigen Beitrag betont haben, verursacht Abwasser immer mehr Umwelt- und Gesundheitsprobleme.

Abwasser enthält auch viel Energie. Kläranlagen in Industrieländern nutzen sie seit langem in Form von Biogas. Die meisten Kläranlagen fermentieren Klärschlamm in großen anaeroben Fermentern und produzieren daraus Methan. Infolgedessen sind einige dieser Kläranlagen jetzt energieunabhängig.

Die Autoren berechneten in ihrer Studie das Energiepotential, das im Abwasser aller Städte weltweit verborgen liegt. Grundsätzlich reicht die Energie aus, um 500 bis 600 Millionen Durchschnittsverbraucher mit Strom zu versorgen. Die einzigen Probleme sind: Abwasserbehandlung und Energietechnologie sind teuer und werden daher in nicht Schwellen- und Entwicklungsländern wenig eingesetzt. Laut den Wissenschaftlern wird sich dies ändern. Gelegentlich passiert dies bereits.

Singapur ist ein prominentes Beispiel. Dort wird das Abwasser so gründlich geklärt, daß es in das normale Wassernetz zurückgeführt wird. In Jordanien gelangt das Abwasser aus den Städten Amman und Zerqa durch ein Gefälle in die kommunale Kläranlage. Dort sind kleine Turbinen installiert, die seit ihrem Bau Energie liefern. Solche Projekte zeigen, daß eine Rückgewinnung von Ressourcen möglich ist. Sie macht die Abwasserbehandlung effizienter und kostengünstiger.

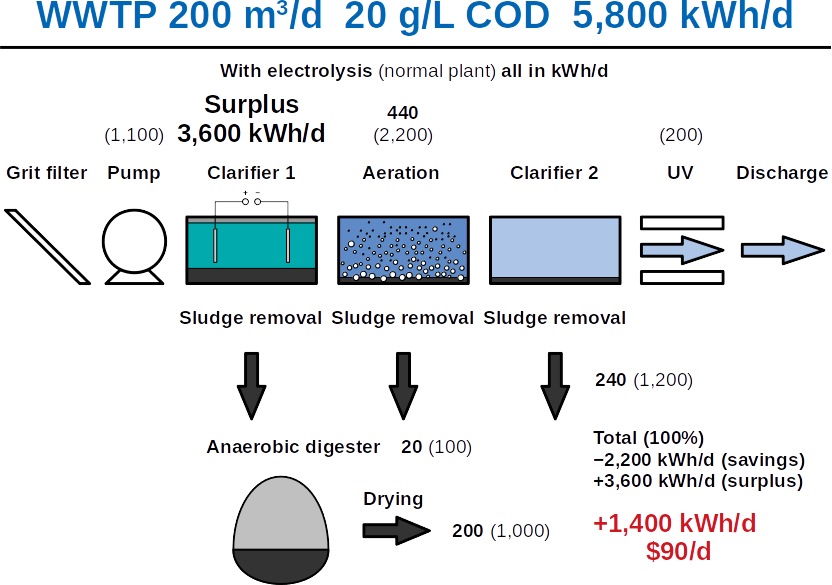

Die Frontis-Technologie basiert auf der mikrobiellen Elektrolyse, bei der viele Schritte in Kläranlagen in einem einzigen Reaktor kombiniert werden, um sowohl Nährstoffe als auch Energie zurückzugewinnen.

(Foto: Wikipedia)

Sie müssen angemeldet sein, um einen Kommentar zu veröffentlichen.